Повышение производительности труда при изготовлении пружин, снижение утомляемости рабочего и сокращение случаев травматизма — все это возможно только в результате механизации и автоматизации производственных процессов. Механизация осущестляется на основе внедрения новых, более совершенных технологических процессов, машин, вспомогательных механизмов и приспособлений. Наилучшие результаты могут быть достигнуты при комплексной механизации производства, которая охватывает все стадии технологического процесса.

Практика показывает, что при сложившихся условиях производства пружин необходимо в первую очередь механизировать заготовительные операции, затем операции нагрева и транспортировки заготовок и деталей, операции навивки, обработки концов и торцов пружин, термической обработки и т. д.

Наиболее распространенным способом раскроя исходного проката является резка на прессножницах. При этом низкоуглеродистые и углеродистые стали разрезают в холодном состоянии, а высокоуглеродистые и специальные — в нагретом.

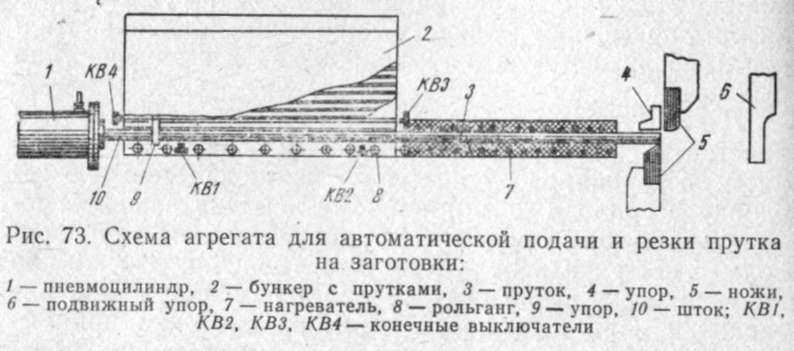

На крупных автомобильных заводах раскрой металла на мерные заготовки осуществляется на механизированных участках. В производство внедрен агрегат (рис. 73) для автоматической подачи, подогрева и резки прутка на мерные заготовки, а также для сортировки концевых отходов.

Конструкция агрегата состоит из механизированного стеллажа, шагового механизма, высокочастотной индукционной установки и эксцентрикового пресса усилием 981 кН (100 тс). Прутки длиной от 1500 до 4000 мм и диаметром до 25 мм из накопителя укладываются на наклонный стеллаж. Пруток подается -на направляющие специальным отсекателем, приводимым в действие пневмоцилиндром. Пруток, попадающий на направляющие, своей массой нажимает на конечный выключатель КВ1, который замыкает электрическую цепь и приводит в действие пневматическую систему цилиндров. Подача прутка в шаговый механизм происходит ДО п\ Пор, пока шток пневмоцилиндра не замкнет конечным выключатель КВЗ, который переключает электрическую цепь пневматической системы, и штанга возвращается в исходное положение, замыкая конечный выключатель КВ4.

Шаговый механизм подачи состоит из двух валком, приводимых в движение эксцентриковым валом механического пресса. Назначение шагового механизма - проталкивать пруток через индуктор, который обеспечивает нагрев прутка до 300 — 500° С. Пруток подается до тех пор, пока конец его не освободит конечный выключатель КВ2. При этом включается пневмоцилиндр и новый пруток укладывается на направляющие. Отрезанные в штампе заготовки направляются на следующие операции, а концевые отходы попадают в тару, находящуюся под прессом.

Механизация и автоматизация операций нагрева заготовок являются необходимым условием успешной работы современных рессорно-пружинных цехов. При механизации нагревательных печей повышается производительность печи и улучшается качество нагрева металла, облегчаются условия труда и уменьшается количество обслуживающего персонала.

Особое внимание должно быть уделено механизации загрузки печи заготовками и выдачи из печи нагретык заготовок. Наиболее распространенными средствами механизации являются доставка и укладка заготовок на стол нагревательной печи пневматическими и электрическими подъемниками, установленными на монорельсах или поворотных стрелах. Заготовки берутся захватами и укладываются штабелем на наклонный стеллаж. Дозирующее устройство выдает заготовку со стеллажа на рольганг, который подает заготовку на приемный стол печи. Периодически включаемый толкатель перемещает заготовку в печь.

Для подачи заготовок в печь и перемещения их по поду печи во время нагрева применяются различного типа механические и пневматические толкатели.

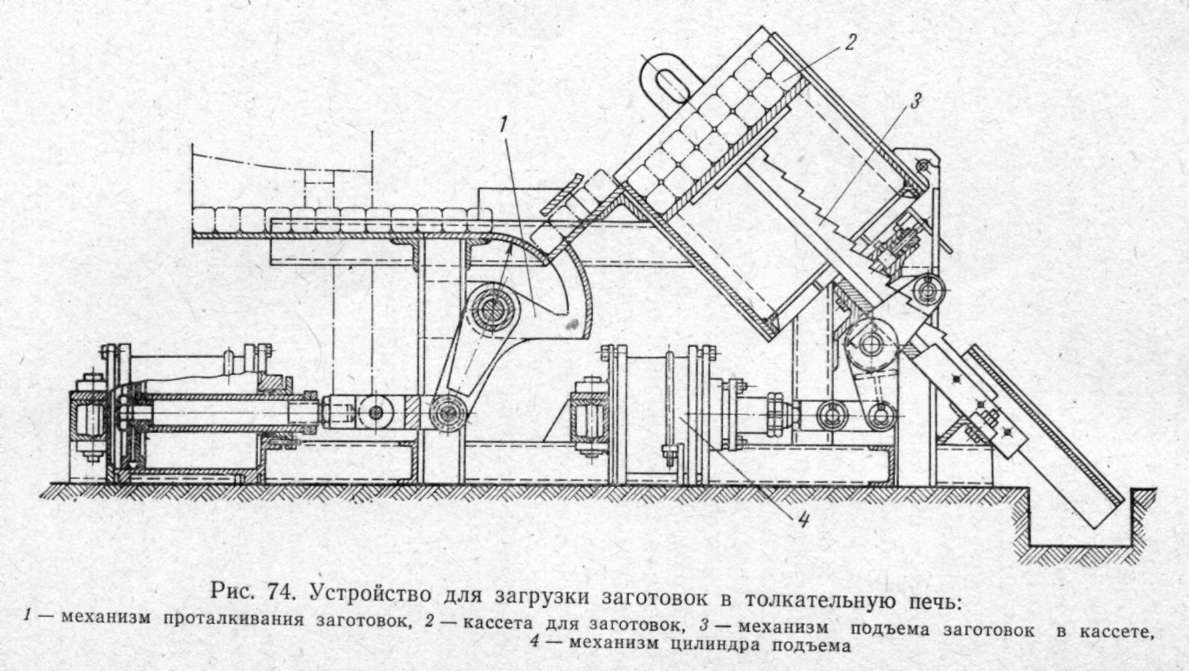

На рис. 74 показано пневматическое устройство для подачи заготовок в толкательную печь. Устройство состоит из кассеты 2, механизма подъема 3 заготовок в кассете, механизма проталкивания / заготовок и механизма автоматического включения цилиндра подает стаканы с пружинами под вращающийся шлифовальный круг, который затачивает торцы пружин. Установленный рядом бункер с пружинами для заточки позволяет рабочему быстро устанавливать пружины в стакан. Заточка торцов выполняется за несколько ходов.

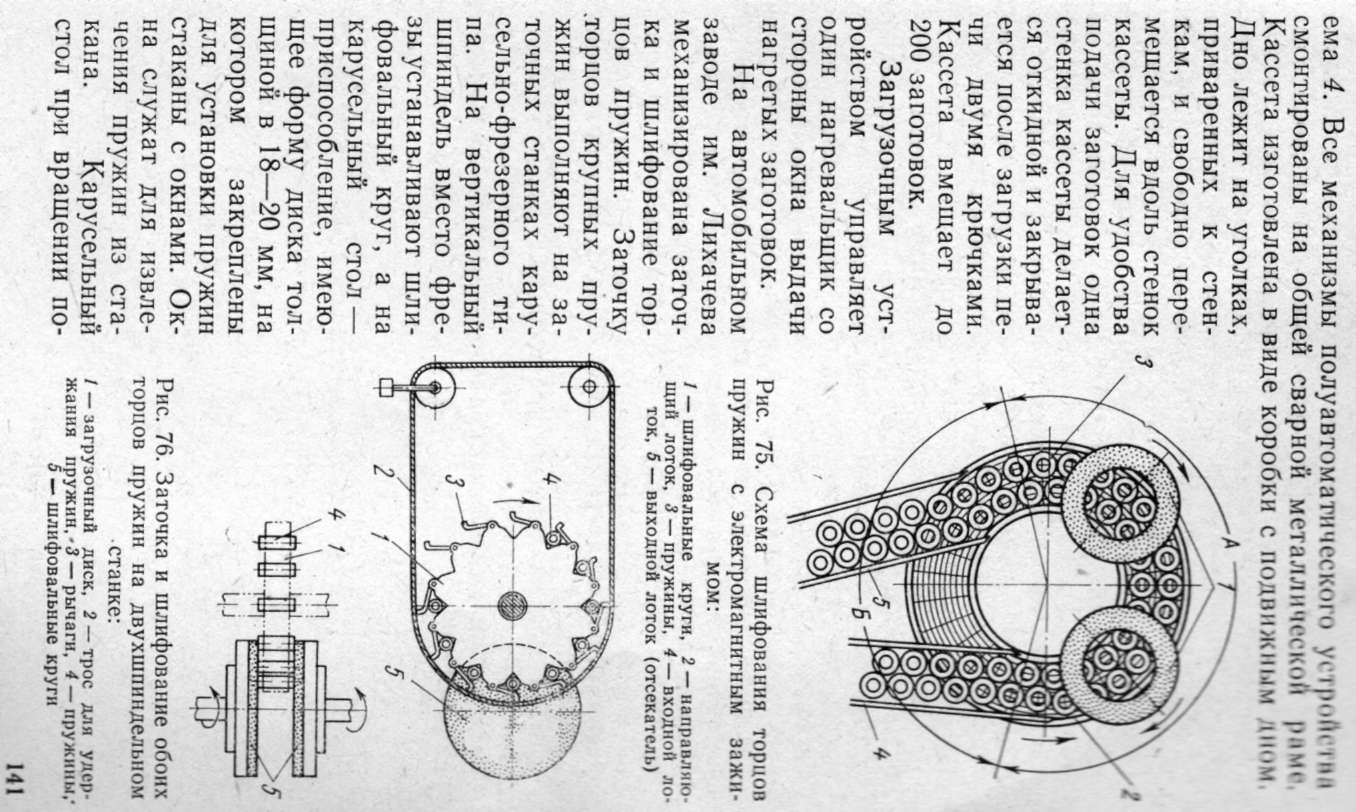

Пример шлифования торцов средних пружин на станке за' один ход показан на рис. 75. Электромагнитный зажим действует непрерывно в рабочей зоне А, а в загрузочно-разгрузочной зоне Б автоматически выключается. Рабочий при вращении стола помещает детали через лоток 4. Попадая в зону А, пружины торцами притягиваются к магнитному столу и шлифуются. При выходе из зоны А пружины освобождаются и сбрасываются в лоток отсекателем - 5.

На рис. 76 показаны одновременные заточка и шлифование обоих торцов пружин на двухшпиндельном станке с параллельным расположением рабочих поверхностей шлифовальных кругов 5. Процесс непрерывного шлифования осуществляется с помощью вращающегося загрузочного диска /.

Обрабатываемые пружины устанавливаются в специальное гнездо, расположенное по наружной или по концентрической окружности диска. На периферии Диска гнезда имеют форму призм с рычагами 3, прижимающими в зоне обработки тросом 2 пружины 4. При выходе пружин из зоны шлифования рычаг освобождается от троса и пружины сбрасываются в лоток.

При механизации вспомогательных работ к эффективным средствам малой механизации относятся скаты, рольганги, монорельсы, транспортеры и пневматические подъемники.